大野精工の精密部品加工とは

Precision parts processing

大野精工は、ミクロン単位の精度が求められる精密部品加工を強みとし、試作から量産までの幅広い対応力を持っています。マシニング・旋盤・研削・ラップ・レーザー溶接・ワイヤーカットなどの多彩な加工技術に加え、表面処理・熱処理・コーティングまで含めた一貫対応が可能。また、短納期対応や緊急時のトラブル対応にも優れ、お客様の課題解決をサポートします。高精度・高品質を追求し、自動車、半導体、医療機器、航空・宇宙などの分野で豊富な実績がございます。

各要素技術

TECHNOLOGY

マシニング加工

幅広いマシニングのラインナップと長年培った技術で短納期かつ安定した品質の切削加工を行っています。

旋盤・複合旋盤加工

円筒形状から複合加工が必要な複雑形状まで対応。一体加工により高精度かつコスト削減が可能です。

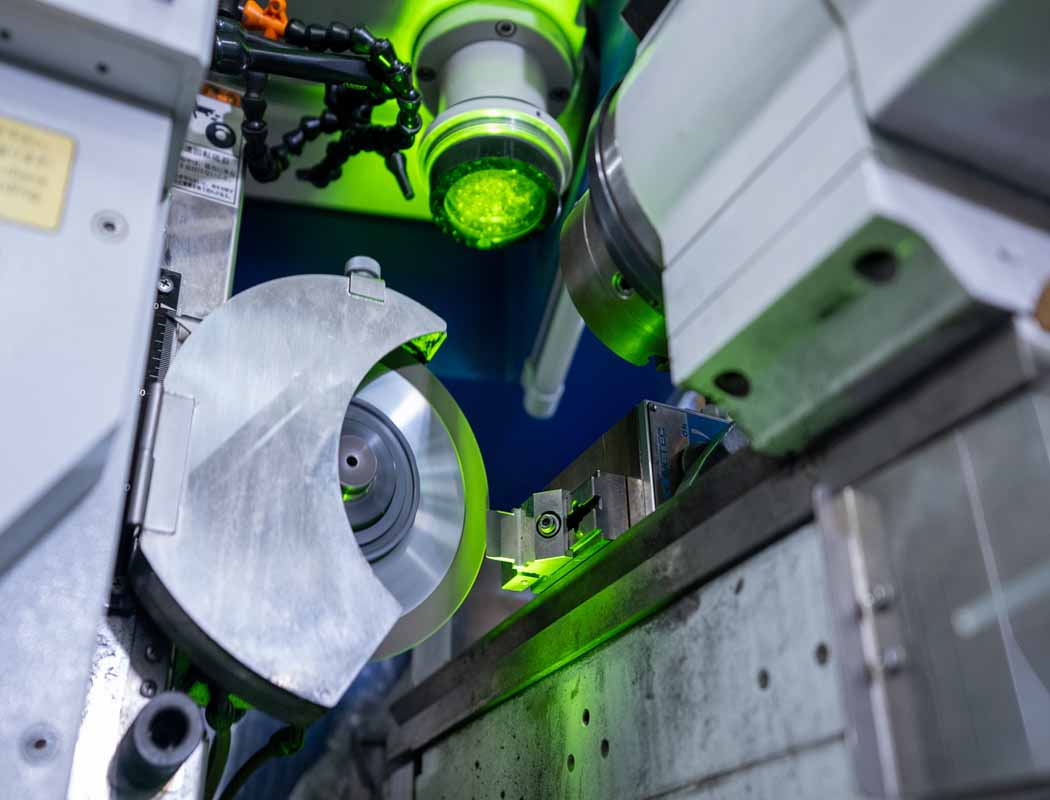

レーザー溶接加工

微細部品の接合はもちろん、熱影響を最小限に抑えた溶接を実現。金型部品、機械部品の摩耗・破損・打痕などの修理・修復も大野精工にお任せ下さい。

ワイヤーカット・放電加工

精密な微細形状や難削材の加工も、高精度な対応が可能です。

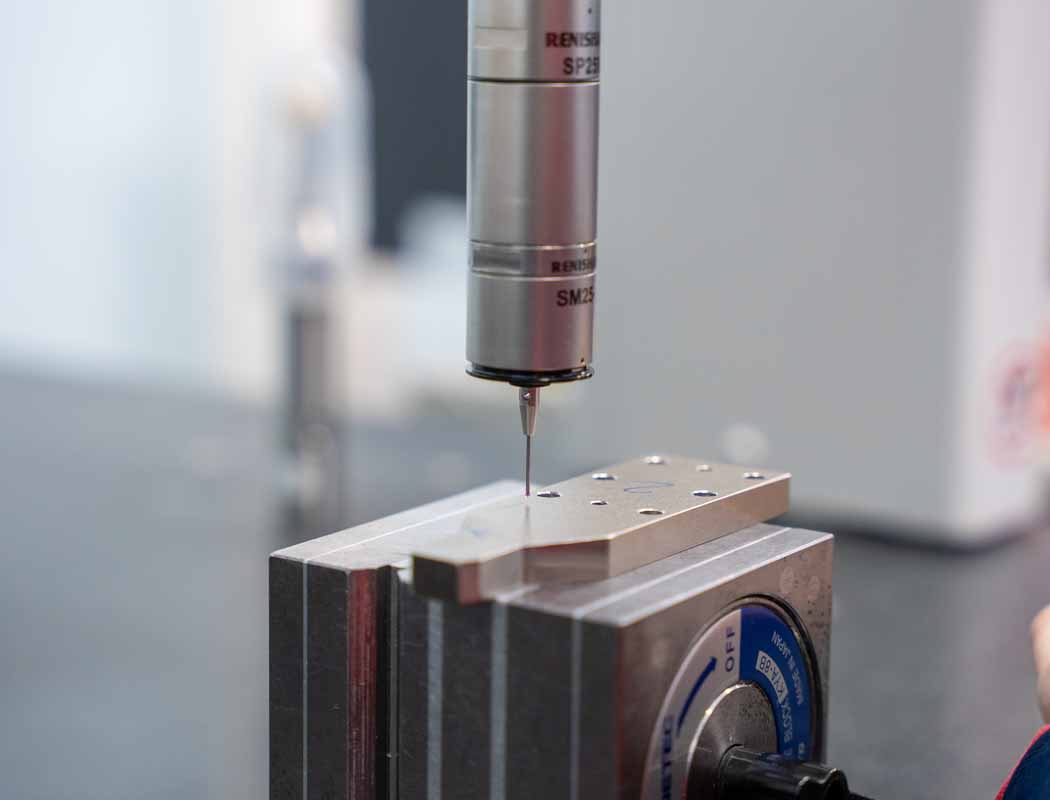

ミクロンオーダーの幾何公差・寸法公差

幅広いサイズ・材質に対応

大野精工は、円筒度・直角度・同軸度などの幾何公差をミクロン単位で管理し、要求精度の厳しい部品にも対応。また、アルミ・ステンレス・チタン・超硬・難削材などの多様な材質を加工し、小型部品から比較的大型の精密部品まで対応可能です。業界ごとの要求に応じた高精度な部品提供を実現します。

精度

Accuracy

±0.001mm

面粗度Rz0.2以下

※加工内容や素材、形状により異なります。

サイズ

Size

- 角物 :

- 〜350×2000mmまで

- 丸物 :

- ~φ200mmまで

材質

Material

- 鉄(一般鋼・機械構造用鋼)

- SS400, S45C, SCM440 等

- アルミ(アルミニウム合金)

- A5052, A6061, A7075 等

- ステンレス

- SUS303, SUS304, SUS316, SUS440C 等

- 銅・銅合金

- C1020(無酸素銅), C1100(タフピッチ銅), C3604(快削黄銅)等

- 樹脂

- POM(ジュラコン), MCナイロン, PTFE(テフロン) 等

- 各種鋼(バネ鋼・調質鋼など)

- SK5(炭素工具鋼), SUP10(バネ鋼), SCM415(クロムモリブデン鋼)等

- 超硬

- WC-Co(タングステンカーバイド), ZrO₂(ジルコニア)等

- チタン(チタン合金)

- TP270, Ti-6Al-4V(チタン64合金)等

- その他

- Sic,グラファイト,CFRP,パーマロイ,ニッケルなど(一部加工含む)

※上記以外のサイズや材質についても、対応いたしますので、お気軽にご相談ください。

機械加工のみならず、特殊な加工技術にも対応

ラップ加工/レーザー溶接/治工具の設計製作

大野精工では、一般的な機械加工に加えて、特殊な加工技術にも対応しています。特に、ナノレベルの精度が求められる「ラップ加工」、熱影響を抑えた「レーザー溶接」、生産効率向上に貢献する「治工具の設計製作」を強みとし、お客様のニーズに最適な加工ソリューションを提供。

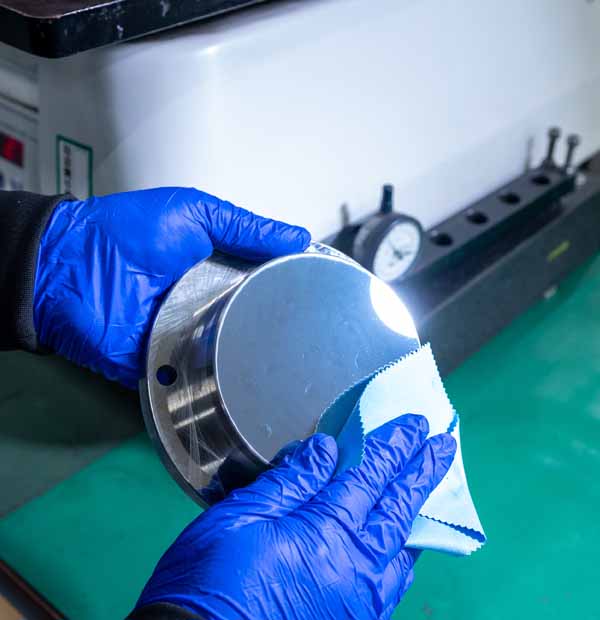

ラップ加工

レーザー溶接

レーザー溶接は、溶接時の熱影響を最小限に抑え、歪みを少なくできる先進的な溶接技術です。大野精工では、微細部品から中型部品まで対応できるレーザー溶接設備を導入し、精密部品の一体化・補修・補強に活用しています。

メリット

通常の溶接と比較して歪みが少なく、高精度な接合が可能

微細な部品にも適用でき、機械加工では実現困難な形状を製造可能

溶接後の追加工が少なく、トータルコストの削減が可能

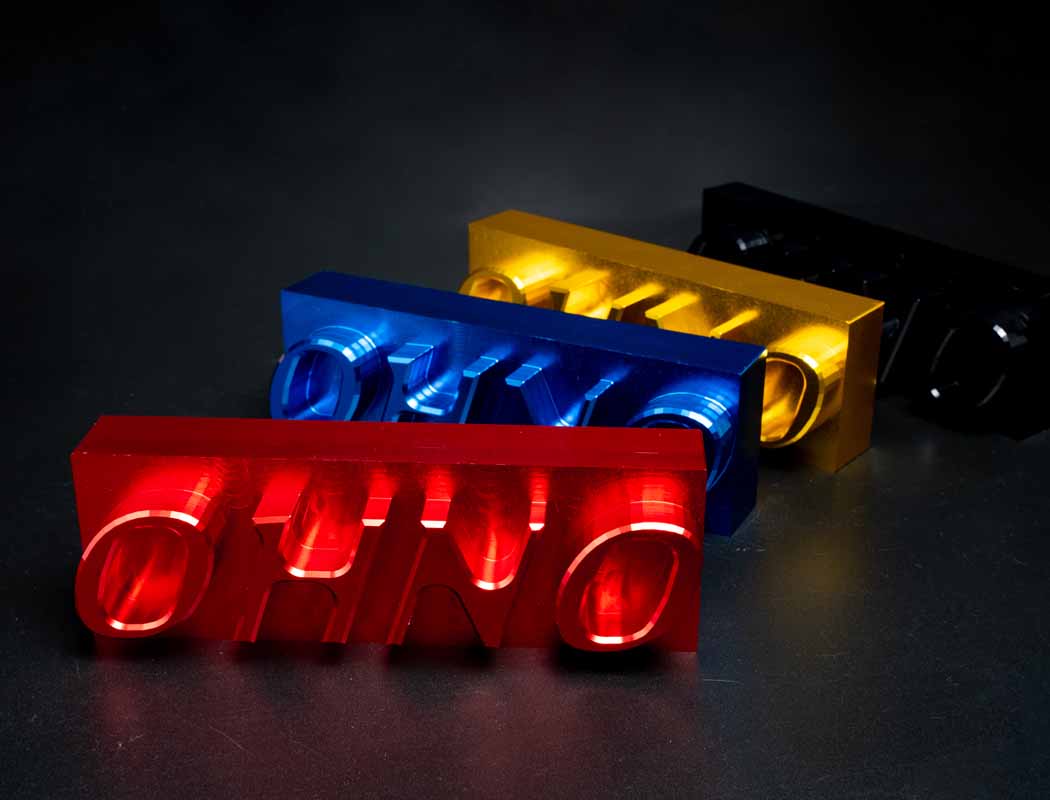

治工具の設計製作

大野精工では、お客様の生産プロセスに最適な治工具を設計・製作し、加工精度の向上と生産性向上を支援しています。専用の固定治具や位置決め治具を用いることで、作業の効率化と品質の安定化を実現。

メリット

ワークの位置ズレを防ぎ、加工精度を向上

作業時間を短縮し、コスト削減につながる

試作から量産まで、用途に応じた最適な治具を設計・提供

各種表面処理・熱処理・コーディングまで一気通貫の対応が可能

大野精工では、加工後の表面処理や熱処理、コーティングまで一括で対応し、短納期と品質保証を両立。特に、耐摩耗性・耐食性・潤滑性を向上させる特殊コーティングも可能で、部品の寿命延長に貢献します。

対応可能な処理例

- 熱処理(焼入れ・焼戻し・窒化処理)

- 表面処理(研磨・ラップ・化成処理)

- コーティング(DLCコーティング・硬質クロムメッキ)

上記処理は一部です。

お客様のご要望に合わせた処理を施し、ワンストップで製品をお届けいたします。

クイックレスポンス(短納期対応)

お客様の「すぐ欲しい」「困った」を解決

短納期・即納対応が求められる案件にも柔軟に対応できるのが、大野精工の強みです。お客様の「急ぎの試作が必要」「トラブルで部品が足りない」といった緊急時にも、最短納期で部品を提供します。生産技術的なアドバイスや最適な加工方法の提案も可能。調達力を活かし、自社ベトナム工場との連携で量産品にも対応し、国内では精度が求められる部品を短納期で製造します。